Pillole Di FEM #15 - Analisi a Fatica Tramite FEM

- FGCAEANALYST

- 7 mar 2023

- Tempo di lettura: 5 min

Aggiornamento: 13 giu 2023

L'analisi a fatica può essere effettuata tramite calcolo FEM?

Ma devo effettuare un'analisi dinamica oppure basta un analisi statica?

Come faccio a tenere conto della rugosità superficiale e di altri fattori che possono influenzare la vita a fatica di un componente?

Queste e altre domande sono molto comuni a chi si appresta ad effettuare un calcolo a fatica ed anzi, molto spesso il lavoro non viene preso proprio perchè non sappiamo come affrontare il problema.

Cosa significa effettuare un analisi a fatica?

Effettuare un analisi a fatica significa determinare il numero di cicli a cui si genera una cricca e controllare che il danno subito non porti a rottura il nostro componente.

Se ipotizziamo un carico ciclico, possiamo sempre determinare un

Il più grande contributo in questo ambito è stato dato da Wholer, ingegnere tedesco

Ma come faccio ad effettuarla tramite calcolo FEM?

Ti basta sapere che l'analisi a fatica è quasi sempre un analisi di post processing e solitamente è un analisi statica (esistono alcuni modelli che utilizzano analisi dinamiche, ma non sono qui trattate) e che pertanto, essendo un post processing dei risultati ottenuti da un analisi statica, la puoi effettuare con qualsiasi solutore FEM.

Ovviamente ci sono i tool che ti aiutano, ma i tool non fanno altro che seguire una procedura che altro non è quella che è riportata nelle diverse normative, perciò il mio consiglio è, come sempre, imparare prima ad effettuare i conti da solo e successivamente investire in un tool di settore.

Concetti Iniziali

L'analisi a fatica si basa sui carichi ciclici. Questi carichi possono essere ipotizzati avere una forma sinusoidale. Tale considerazione però si può applicare a qualsiasi tipologia di carico oscillante con frequenza random.

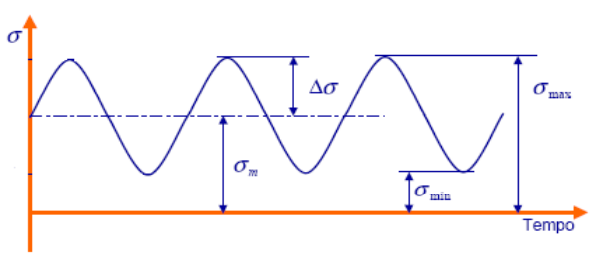

Prendiamo ad esempio un carico a singola frequenza come quello rappresentato nell'immagine sotto e vediamo quali sono le grandezze in questione.

Figura 1: Forzante sinusoidale.

Possiamo identificare uno sforzo massimo ed uno sforzo minimo, da cui si può ricavare uno sforzo alternato ed uno sforzo medio rappresentate dalle seguenti formulazioni:

Poichè il cedimento per fatica si verifica a causa dell'apertura e della chiusura della cricca, il carico che interesserà a livello di analisi sarà il valore di sforzo alternato (delta sigma).

Proprio su questo valore sono basate le curve di Wohler, ossia delle curve particolari che mettono in relazione gli sforzi alternati con il numero di cicli a cui si verifica la rottura.

Figura 2: Curva Di Wohler

Possiamo identificare due diverse zone:

zona relativa alla progettazione e regione in cui vale la seguente relazione

dove m e k sono parametri relativi al materiali e sono costanti. In questo caso si ha una corrispondenza tra il numero di cicli ed il valore di sforzo alternato. Il loro prodotto deve essere costante a meno di un fattore come esponente.

limite di fatica: zona a destra della linea tratteggiata. In questa zona, all'aumentare il numero di cicli, lo sforzo massimo non varia. Non tutti i materiali lo presentano. In questo caso si imposta un valore convenzionale di circa 10^7 - 10^8 cicli.

Alle volte si può utilizzare una scala doppio-logaritmica così da avere due sole rette ed è possibile tracciarla con solamente 2 punti.

Figura 3: Curva Di Wohler in scala Bilogaritmica

Possiamo identificare due punti particolari:

Punto A: corrisponde al limite statico (rottura per un solo ciclo)

Punto B: limite di fatica.

Il rapporto di sicurezza, fissato il numero di cicli, si calcola come il valore di sforzo alternato ottenuto dall'analisi ed il rispettivo valore limite per quel particolare numero di cicli. Se tale rapporto è inferiore a 1, allora la verifica ha dato esito positivo.

Abbiamo detto in precedenza che l'analisi a fatica tramite FEM è solitamente un analisi di post processing. Come utilizzo questi dati con i risultati dell'analisi?

La procedura per il FEM

Possiamo procedere in diversi modi. In questo articolo procediamo secondo uno schema semplificato considerando il caso di forza con carico sinusoidale e che presenta un valore di Fmax ed uno di Fmin.

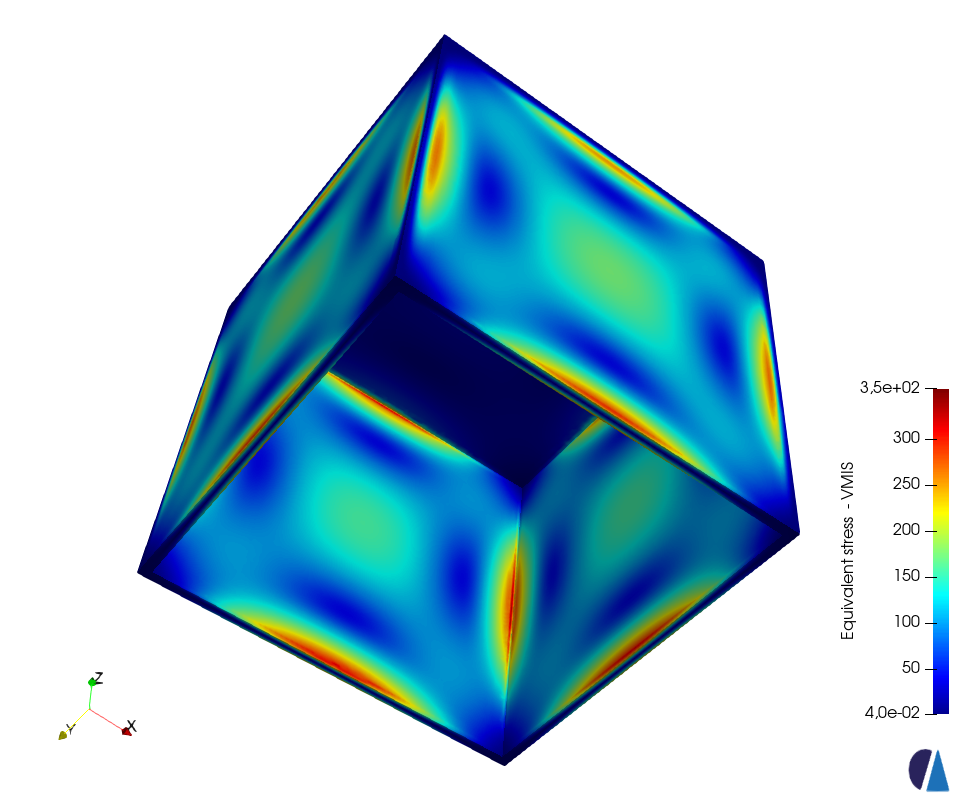

Si eseguono le due analisi fem statiche e si ottengono i rispettivi campi di stress.

Figura 4: Stress Von Mises per carico massimo (stress max)

Figura 5: Stress Von Mises per carico minimo (stress min)

Riprendendo l'equazione vista in precedenza, si combinano i due campi per ottenere lo sforzo alternato.

Si rappresenta il contour plot del campo di sigma alternato e si verifica la zona in cui si ha lo sforzo massimo.

Si prende tale valore, si entra nella curva di curva di wohler e si ricerca il corrispettivo numero di cicli. Il numero di cicli ottenuto è la vita a fatica. Oppure se il numero di cicli è fissato si calcola il rapporto tra il valore ottenuto ed il valore limite per quel numero di cicli.

Attenzione perchè il valore da prendere a riferimento sarà sempre il più elevato.

Tutto qui direte? Beh in linea teorica si. Essendo un analisi di postprocessing l'analisi è molto semplice. E qualsiasi tool di qualsiasi software commerciale esegue questa procedura.

Fattori Che Abbassano La Vita A Fatica

E come faccio a tenere in considerazione i vari fattori che influiscono sul componente?

Per prima cosa definiamo tali fattori. Se ne analizzeranno solo alcuni, giusto per far comprendere la mentalità che ci sta dietro. Poi ovviamente si dovrà fare riferimento alla normativa vigente del particolare campo di applicazione per avere i fattori esatti.

I fattori che analizzeremo saranno il fattore scala, la finitura superficiale.

Il fattore scala tende ad essere un fattore degradante riguardo alla resistenza del componente. Più è grande il componente, più è probabile che si abbia una difettosità intrinseca interna. Per tale motivo si avrà una diminuzione del valore limite andando ad introdurre un opportuno fattore correttivo compreso tra 0 e 1. Qui sotto è dato un diagramma di esempio

Figura 5: Fattore Di Scala

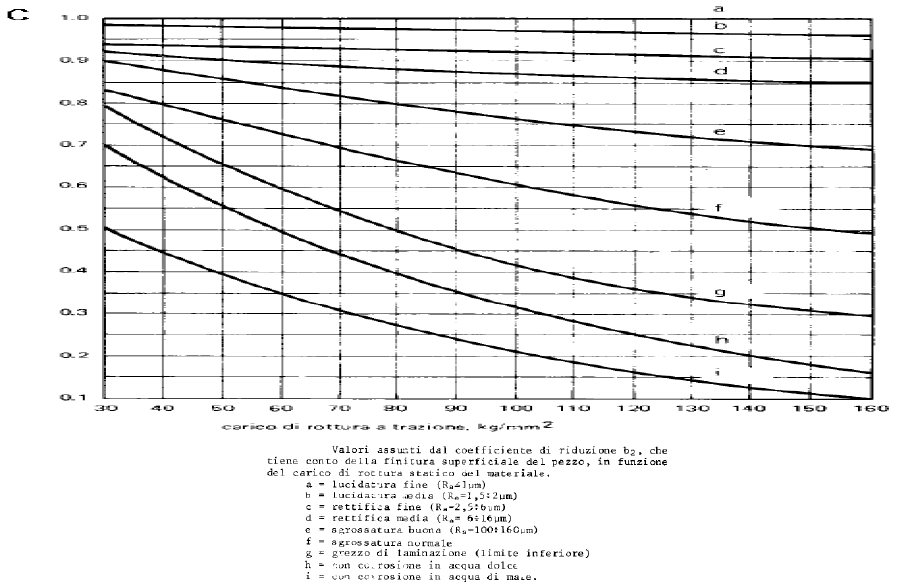

La finitura superficiale può degradare o meno il componente. Di default i valori sono ottenuti per provini lucidati a specchio. Ecco qui sotto un grafico di esempio per il valore del coefficiente moltiplicativo che abbassa il valore ottenuto.

Figura 6: Finitura superficiale

Quello che alla fine si ottiene è pari a:

Il valore sopra ottenuto è il valore che si andrà a confrontare con il valore massimo di sforzo equivalente ottenuto dal FEM

Considerazioni

Rispetto alle analisi statiche normali dove la struttura può presentare zone di picco che possiamo trascurare, in un analisi a fatica FEM la ricerca è proprio rivolta alle zone di picco. Perciò queste zone non potranno essere trascurate ma al contrario dovremo cercare di modellare il modello in maniera tale da non far presentare zone di possibile singolarità geometrica.

Si dovrà prestare molta attenzione alle zone di raccordo dove è presente un fillet oppure all'utilizzo di condizioni al contorno nodali, le quali potrebbero indurre nella soluzione stress concentrati numerici che andrebbero a inficiare tutto il risultato.

Il mio personale consiglio, pertanto, è quello di realizzare un modello per le analisi statiche di progettazione ed un modello ad hoc per le analisi statiche a fatica, così da poter effettuare le dovute semplificazioni per le diverse tipologie di analisi.

E basta?

La verifica a fatica non finisce qui. Ci sono ancora molti interrogativi tipo:

E lo sforzo medio come modifica la resistenza a fatica?

E se ho un carico policromatico?

La storia di carico come influisce nella resistenza?

Queste domande saranno affrontate in altri articoli delle #pilloledifem

Ing. Francesco Grispo

N.B: Questo articolo non vuole in alcun modo essere un corso su calcolo a fatica ma ha il solo scopo di informare e di far comprendere la mentalità con cui approcciarsi al calcolo. Si consiglia sempre di affidarsi a corsi ufficiali o corsi universitari per apprendere al meglio tali metodologie di calcolo.

Non utilizzate quanto riportato in questo articolo per i vostri dimensionamenti.

---------------------------------------------------------------------------------------------------------------------------

FGCAEANALYST è al servizio delle aziende. Ti seguiamo passo passo nell'analisi dei tuoi componenti mettendoci la stessa attenzione che metteremmo se fosse nostro.

Contattaci per una consulenza gratuita cliccando al seguente link.

Se invece vuoi imparare ad analizzare correttamente i tuoi progetti, contattami al seguente link.

Comments